خمکاری ورق زمانی اتفاق می افتد که ورق های سرد و صلب فلزی زیر فشار دقیق دستگاه، به شکلی نرم و منظم خم می شوند، نتیجه این کار چیزی فراتر از یک تغییر زاویه است و تعادل میان هنر و مهندسی را نشان می دهد. خمکاری، یکی از حیاتی ترین مراحل شکل دهی فلزات است که بدون آن، ساخت سازه های فلزی، قطعات خودرو، تجهیزات صنعتی و حتی ساده ترین لوازم روزمره ممکن نبود.

در این مقاله، به صورت جامع بررسی خواهیم کرد که خمکاری ورق چیست، چه اصولی دارد، با چه روش هایی انجام می شود و چگونه فناوری های نوین آن را متحول کرده اند. اگر به دنبال درک فنی و عمیق از این فرآیند صنعتی هستید، در ادامه با ما همراه باشید.

خرید انواع محصولات استیل و فولادی

با بهترین قیمت از فروشگاه استیل مارت

تعریف خمکاری ورق

خمکاری ورق یکی از فرآیندهای مهم در شکل دهی فلزات است که در آن ورق فلزی تحت نیروی فشاری کنترل شده، در زاویه یا انحنای مشخصی تغییر شکل می دهد، بدون آن که شکست یا پارگی در ساختار آن ایجاد شود. هدف از این فرآیند، ایجاد قطعاتی با اشکال هندسی دقیق برای استفاده در صنایع مختلف مانند خودروسازی، ساختمان سازی و تولید تجهیزات صنعتی است.

در خمکاری، تنش های فشاری و کششی به طور هم زمان در دو سطح ورق ایجاد می شود؛ سطح بیرونی دچار کشش و سطح داخلی تحت فشار قرار می گیرد. این تغییر شکل، اگر به درستی محاسبه و کنترل شود، موجب دستیابی به خم هایی با دقت بالا و کیفیت سطح مطلوب خواهد شد. به طور کلی، خمکاری ورق یکی از پایه ای ترین عملیات های فرم دهی است که نقش کلیدی در تولید قطعات فلزی دقیق و مقاوم دارد.

اصول و مفاهیم پایه در خمکاری ورق

فرآیند خمکاری ورق تنها یک عمل مکانیکی ساده نیست، بلکه بر پایه مجموعه ای از اصول فیزیکی و هندسی انجام می شود که آشنایی با آن ها برای دستیابی به دقت و کیفیت بالا در تولید ضروری است. در این بخش به مهم ترین مفاهیم و عوامل مؤثر در فرآیند خمکاری پرداخته می شود.

– تفاوت بین خمکاری، کشش و برش ورق

خمکاری، کشش و برش سه فرآیند اصلی در شکل دهی فلزات محسوب می شوند، اما هرکدام هدف و ساز و کار متفاوتی دارند. در خمکاری، ورق تنها تغییر زاویه پیدا می کند و ضخامت آن تقریباً ثابت باقی می ماند. در فرآیند کشش، ورق به صورت محوری یا سطحی امتداد می یابد تا به شکل مورد نظر برسد، در حالی که برش برای جدا کردن بخش هایی از ورق به کار می رود. بنابراین، خمکاری بیشتر بر تغییر زاویه متمرکز است تا تغییر حجم یا اندازه.

– عوامل مؤثر بر خمکاری

دقت و کیفیت خمکاری به عوامل متعددی وابسته است که در ادامه مهم ترین آن ها را معرفی می کنیم.

- ضخامت ورق: هرچه ورق ضخیم تر باشد، نیروی بیشتری برای خمکاری نیاز است.

- جنس ورق: فلزات نرم تر مانند آلومینیوم راحت تر خم می شوند، در حالی که فولادهای سخت تر مقاومت بیشتری دارند.

- زاویه و شعاع خم: میزان خم و شعاع داخلی تأثیر مستقیمی بر میزان تغییر شکل و برگشت فنری دارد.

- جهت الیاف فلز (جهت نورد): خمکاری در جهت عمود بر نورد، معمولاً منجر به ترک یا شکستگی نمی شود و نتیجه دقیق تری دارد.

– مفهوم خط خنثی در خمکاری

در هنگام خم شدن ورق، لایه های خارجی دچار کشش و لایه های داخلی تحت فشار قرار می گیرند. بین این دو ناحیه، خطی فرضی وجود دارد که در آن هیچ گونه تغییر طولی رخ نمی دهد؛ این خط را خط خنثی (Neutral Axis) می نامند. موقعیت خط خنثی نقش مهمی در محاسبه طول گسترش ورق (Bend Allowance) دارد و مستقیماً بر دقت ابعادی قطعه نهایی اثر می گذارد. شناخت صحیح این مفهوم باعث می شود طراح بتواند ابعاد نهایی قطعه را با حداقل خطا پیش بینی کند.

انواع روش های خمکاری ورق فلزی

فرآیند خمکاری ورق بسته به نوع قطعه، جنس فلز، ضخامت ورق و دقت مورد نیاز، می تواند به روش های مختلفی انجام شود. انتخاب روش مناسب تأثیر مستقیمی بر کیفیت نهایی، هزینه تولید و سرعت عملیات دارد. در ادامه، متداول ترین روش های خمکاری ورق فلزی معرفی و بررسی می شوند.

– خمکاری دستی (سنتی)

در این روش، خمکاری با استفاده از ابزارهای ساده مانند گیره، چکش یا قالب دستی انجام می شود. این شیوه بیشتر برای کارهای سبک، نمونه سازی یا قطعاتی با تیراژ کم به کار می رود. اگرچه دقت خم ها در این روش نسبت به ماشین آلات صنعتی کمتر است، اما انعطاف پذیری بالایی در اجرای طرح های خاص دارد.

– خمکاری با دستگاه پرس برک (Press Brake Bending)

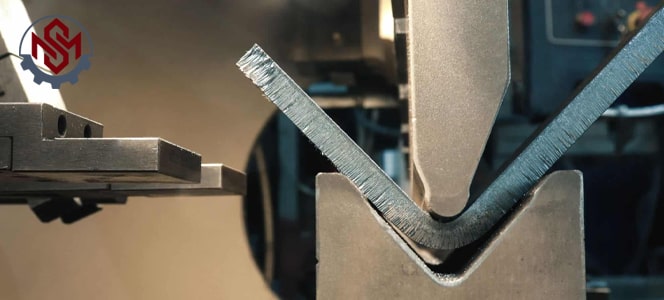

پرس برک یکی از پرکاربردترین دستگاه ها در صنایع فلزکاری است. در این روش، ورق بین سنبه و قالب (Punch & Die) قرار گرفته و با اعمال فشار یکنواخت، خم مورد نظر ایجاد می شود. این شیوه دقت بالایی دارد و برای تولید انبوه و قطعات صنعتی با زوایای دقیق بسیار مناسب است.

– خمکاری با قالب (Die Bending)

در خمکاری با قالب، ورق درون قالبی با شکل از پیش تعیین شده قرار می گیرد و با فشرده شدن بین دو نیمه قالب، فرم دلخواه به دست می آید. این روش برای قطعاتی که شکل پیچیده یا زوایای خاص دارند به کار می رود و معمولاً در تولید انبوه استفاده می شود.

– خمکاری رول یا غلطکی (Roll Bending)

در این روش، ورق از میان چند غلتک عبور داده می شود تا به صورت تدریجی خم شده و به شکل منحنی یا استوانه ای درآید. خمکاری رول برای تولید قطعاتی مانند لوله ها، تانک ها و مخازن فلزی کاربرد گسترده ای دارد.

– خمکاری استرچ (Stretch Bending)

در خمکاری استرچ، ورق ابتدا تحت کشش قرار گرفته و سپس روی قالب خم می شود. این ترکیب نیروی کشش و فشار، امکان دستیابی به خم های نرم و یکنواخت را فراهم می کند. روش استرچ معمولاً در صنایع هوافضا و خودروسازی برای تولید قطعات با انحنای دقیق استفاده می شود.

– خمکاری چرخشی یا اسپین فرمینگ (Rotary Bending / Spinning)

در این روش، ورق یا قطعه فلزی به صورت چرخشی روی محور دوران قرار می گیرد و ابزار خمکاری در حین چرخش، به آرامی آن را به شکل مورد نظر تغییر می دهد. اسپین فرمینگ برای ساخت قطعات مخروطی یا گرد، مانند قاب چراغ و قطعات تزئینی فلزی، کاربرد دارد.

– خمکاری CNC و اتوماتیک

در فناوری های جدید، خمکاری توسط دستگاه های CNC کنترل عددی رایانه ای انجام می شود. این دستگاه ها با دقت بالا، زاویه و عمق خم را کنترل کرده و امکان تکرار دقیق عملیات را فراهم می سازند. خمکاری CNC علاوه بر سرعت بالا، خطای انسانی را حذف کرده و کیفیت یکنواختی در تولید انبوه ایجاد می کند.

تجهیزات و ابزارهای مورد استفاده در خمکاری

برای اجرای دقیق و ایمن فرآیند خمکاری ورق، استفاده از تجهیزات و ابزارهای مناسب اهمیت فراوانی دارد. انتخاب صحیح دستگاه، قالب و ابزار اندازه گیری، تأثیر مستقیمی بر کیفیت نهایی قطعه، سرعت تولید و کاهش ضایعات دارد. در ادامه، مهم ترین تجهیزات مورد استفاده در عملیات خمکاری معرفی می شوند.

– دستگاه های پرس برک (Press Brake Machines)

دستگاه پرس برک، اصلی ترین تجهیز در خمکاری صنعتی است که نیروی فشاری لازم برای تغییر شکل ورق را تأمین می کند. این دستگاه ها در انواع مختلف هیدرولیکی، الکتریکی و سروومکانیکی تولید می شوند.

– قالب ها و سنبه های خمکاری (Punch & Die)

قالب و سنبه از اجزای حیاتی در عملیات خمکاری به شمار می آیند. ورق بین این دو قطعه قرار گرفته و با اعمال نیرو، خم مورد نظر شکل می گیرد. انتخاب نوع قالب و زاویه آن باید متناسب با ضخامت و جنس ورق انجام شود تا از ایجاد ترک یا تغییر شکل ناخواسته جلوگیری گردد.

– ابزارهای اندازه گیری و کنترل زاویه

برای اطمینان از دقت خم، از ابزارهایی مانند گیج زاویه سنج، کولیس دیجیتال و نوار اندازه گیری دقیق استفاده می شود. در سیستم های مدرن CNC، این ابزارها به صورت خودکار و دیجیتال، زاویه خم و موقعیت قطعه را کنترل می کنند.

– تجهیزات ایمنی در فرآیند خمکاری

با توجه به فشار زیاد و خطرات احتمالی در عملیات خمکاری، رعایت اصول ایمنی امری ضروری است. استفاده از محافظ های شفاف ایمنی، دستکش ضد لغزش، عینک محافظ و سیستم قطع اضطراری دستگاه از جمله ملزومات ایمنی در کارگاه های خمکاری محسوب می شود.

محاسبات فنی در خمکاری ورق

خمکاری ورق تنها یک فرآیند مکانیکی ساده نیست، بلکه شامل مجموعه ای از محاسبات دقیق مهندسی است که برای پیش بینی رفتار ورق در هنگام تغییر شکل و دستیابی به ابعاد دقیق قطعه نهایی ضروری می باشد. در این بخش، مهم ترین مفاهیم و فرمول های فنی مورد استفاده در طراحی و اجرای عملیات خمکاری توضیح داده می شود.

– محاسبه شعاع خم (Bend Radius)

شعاع خم یکی از پارامترهای کلیدی در فرآیند خمکاری است و به فاصله میان مرکز انحنای خم تا سطح داخلی ورق گفته می شود. انتخاب شعاع خم باید متناسب با ضخامت و جنس ورق انجام شود تا از ترک خوردگی یا تغییر شکل بیش از حد جلوگیری گردد.

در خمکاری های دقیق، معمولاً شعاع خم برابر یا کمی بیشتر از ضخامت ورق در نظر گرفته می شود. کاهش بیش از حد شعاع باعث ایجاد تنش های کششی بالا در سطح بیرونی و احتمال شکست ورق خواهد شد.

– ضریب K و محاسبه طول گسترش (Bend Allowance)

در زمان خم شدن ورق، لایه های داخلی و خارجی تغییر طول پیدا می کنند، اما در ناحیه خط خنثی هیچ گونه تغییر طولی رخ نمی دهد. فاصله خط خنثی از سطح داخلی خم با ضریب K مشخص می شود که مقدار آن معمولاً بین ۰.۳ تا ۰.۵ متغیر است و به نوع فلز و شرایط خمکاری بستگی دارد.

برای محاسبه طول واقعی ورق قبل از خم شدن، از رابطه طول گسترش یا Bend Allowance استفاده می شود که تعیین می کند ورق به چه میزان باید بلندتر یا کوتاه تر از اندازه نهایی برش داده شود تا پس از خم شدن، قطعه به ابعاد دقیق برسد. محاسبه صحیح Bend Allowance از خطاهای ابعادی جلوگیری کرده و موجب صرفه جویی در مواد می شود.

– برگشت فنری (Springback) و نحوه جبران آن

یکی از پدیده های طبیعی در فرآیند خمکاری، برگشت فنری است؛ حالتی که پس از برداشتن نیرو، ورق تمایل دارد کمی به حالت اولیه خود بازگردد. این پدیده ناشی از خاصیت ارتجاعی فلز است و میزان آن به جنس، ضخامت و شعاع خم بستگی دارد.

برای جبران اثر برگشت فنری، زاویه خم معمولاً کمی بیشتر از زاویه مورد نظر تنظیم می شود تا پس از آزاد شدن نیرو، زاویه نهایی دقیقاً مطابق طراحی باشد. در دستگاه های CNC، این اصلاح به صورت خودکار و بر اساس الگوریتم های کنترلی انجام می گیرد.

رعایت دقیق این محاسبات، نقش مهمی در افزایش دقت، کاهش ضایعات و تضمین کیفیت نهایی محصول دارد. مهندسان و اپراتورهای خمکاری حرفه ای همواره پیش از شروع کار، تمامی پارامترهای فنی را بررسی و تنظیم می کنند تا نتیجه ای مطابق با استانداردهای صنعتی حاصل شود.

مزایا و معایب هر روش خمکاری

انتخاب روش مناسب خمکاری نقش تعیین کننده ای در کیفیت، هزینه و سرعت تولید قطعات فلزی دارد. هر یک از روش های خمکاری دارای نقاط قوت و محدودیت های خاص خود هستند. آگاهی از مزایا و معایب این روش ها به مهندسان و تولیدکنندگان کمک می کند تا متناسب با نوع پروژه، بهترین گزینه را انتخاب نمایند.

مزایای روش های مختلف خمکاری

هر روش خمکاری، بسته به کاربرد و نوع قطعه، ویژگی های خاصی دارد که می تواند موجب بهبود فرآیند تولید شود.

– خمکاری دستی: مناسب برای کارگاه های کوچک، نمونه سازی و تولید قطعات با تیراژ پایین. هزینه اولیه تجهیزات پایین است و امکان اجرای خم های خاص و غیرمتعارف وجود دارد.

– خمکاری با پرس برک: دقت بالا، سرعت مناسب و قابلیت کنترل زاویه و شعاع خم. این روش برای تولید انبوه و قطعات صنعتی با ابعاد بزرگ بسیار کارآمد است.

– خمکاری با قالب: تضمین یکنواختی در فرم قطعات، مناسب برای تولید انبوه و شکل های تکراری با دقت بالا.

– خمکاری رول: امکان ایجاد خم های نرم و انحنادار در قطعات بزرگ مانند مخازن یا استوانه های فلزی.

– خمکاری CNC: دقت بسیار بالا، تکرارپذیری عالی و قابلیت کنترل خودکار تمامی پارامترها. این روش برای صنایع پیشرفته مانند هوافضا، خودروسازی و تجهیزات پزشکی کاربرد دارد.

معایب و محدودیت های هر روش

در کنار مزایا، هر روش دارای چالش هایی است که در انتخاب نهایی باید مد نظر قرار گیرد.

– روش دستی: دقت پایین تر، وابستگی زیاد به مهارت اپراتور و محدودیت در کنترل زاویه خم.

– پرس برک: نیاز به تنظیمات دقیق و مهارت در کار با قالب ها، همچنین احتمال ایجاد خطا در زوایای پیچیده در صورت تنظیم نادرست.

– خمکاری قالبی: هزینه ساخت قالب بالا و عدم انعطاف برای تغییر طرح یا زاویه خم.

– خمکاری رول: دقت کمتر در زوایای تیز و محدودیت در قطعات کوچک.

– خمکاری CNC: هزینه اولیه خرید دستگاه زیاد است، اما در بلندمدت با افزایش بهره وری جبران می شود.

انتخاب روش مناسب بر اساس هدف تولید

در پروژه هایی که تیراژ پایین و طرح متغیر دارند، روش های دستی یا پرس برک گزینه های اقتصادی تری محسوب می شوند. در مقابل، برای تولید انبوه و قطعات تکراری، استفاده از قالب های خاص یا سیستم های CNC بهترین نتیجه را ارائه می دهد.

در نهایت، هیچ روش خمکاری به طور مطلق بر دیگری برتری ندارد؛ بلکه انتخاب درست زمانی حاصل می شود که نوع متریال، ضخامت ورق، تیراژ تولید و سطح دقت مورد انتظار به طور هم زمان در تصمیم گیری لحاظ گردد.

کاربرد خمکاری ورق در صنایع مختلف

خمکاری ورق یکی از فرآیندهای کلیدی در صنایع فلزکاری است که امکان ساخت قطعات با استحکام بالا، دقت ابعادی مناسب و ظاهر زیبا را فراهم می سازد. گستره ی کاربرد این فرآیند بسیار وسیع است و تقریباً در تمامی حوزه های صنعتی که از فلزات استفاده می شود، حضور دارد. در ادامه، مهم ترین صنایع و کاربردهای خمکاری ورق معرفی می شوند.

- صنعت خودروسازی

- صنایع ساختمانی و تأسیسات

- ساخت تجهیزات صنعتی و ماشین آلات

- صنایع لوازم خانگی و تجهیزات اداری

- صنایع هوافضا و حمل ونقل

نکات مهم در انتخاب روش خمکاری مناسب

انتخاب روش صحیح خمکاری یکی از تصمیمات کلیدی در فرآیند تولید قطعات فلزی است. این انتخاب باید بر اساس ویژگی های فنی متریال، ضخامت ورق، تیراژ تولید و سطح دقت مورد انتظار انجام گیرد. انتخاب نادرست روش خمکاری می تواند باعث افت کیفیت، افزایش هزینه و اتلاف زمان شود. در این بخش، مهم ترین معیارهای فنی و مهندسی برای تعیین بهترین روش خمکاری بررسی می شوند.

– انتخاب بر اساس نوع متریال

جنس ورق تأثیر مستقیم بر رفتار آن هنگام خم شدن دارد. فلزات نرم مانند آلومینیوم، مس و برنج به راحتی خم می شوند و برای آن ها می توان از روش های دستی یا پرس برک استفاده کرد. در مقابل، فلزات سخت تر مانند فولاد ضد زنگ یا تیتانیوم نیازمند نیروی فشاری بالاتر و قالب های مقاوم تری هستند. همچنین در خمکاری فولادهای با استحکام بالا، باید شعاع خم بزرگ تر در نظر گرفته شود تا از ترک خوردگی جلوگیری شود.

– انتخاب بر اساس ضخامت ورق

ضخامت ورق یکی از تعیین کننده ترین پارامترها در انتخاب روش خمکاری است. ورق های نازک معمولاً با روش های پرس برک یا CNC خم می شوند، زیرا نیاز به دقت بالا و کنترل دقیق زاویه دارند. در مقابل، ورق های ضخیم تر به نیروی فشاری بیشتری احتیاج دارند و معمولاً با دستگاه های هیدرولیکی یا قالب های سنگین خم می شوند. رعایت تناسب بین ضخامت ورق و شعاع خم، از ایجاد ترک و تغییر شکل ناخواسته جلوگیری می کند.

– انتخاب بر اساس تیراژ تولید و بودجه

در پروژه هایی با تیراژ پایین یا تولید سفارشی، روش های ساده تر مانند خمکاری دستی یا استفاده از پرس برک گزینه ای اقتصادی محسوب می شوند. اما در تولید انبوه، هزینه اولیه ساخت قالب در روش خمکاری قالبی یا CNC با افزایش سرعت و دقت عملیات جبران می شود. بنابراین، میزان تکرار تولید، نقش مهمی در تعیین صرفه جویی اقتصادی دارد.

– انتخاب بر اساس نوع قطعه و فرم هندسی

قطعاتی با فرم های ساده یا زوایای مستقیم معمولاً با پرس برک تولید می شوند، اما برای اشکال منحنی یا استوانه ای، روش خمکاری رول مناسب تر است. در مواردی که قطعه دارای انحنای پیوسته یا ترکیبی از خم های متفاوت است، استفاده از سیستم های CNC بهترین گزینه خواهد بود.

خطاهای رایج در خمکاری و راهکارهای جلوگیری از آن

خمکاری ورق فرایندی دقیق و حساس است که در صورت رعایت نکردن اصول فنی و تنظیمات صحیح دستگاه، احتمال بروز خطا و آسیب به قطعه وجود دارد. آشنایی با خطاهای متداول در خمکاری و روش های پیشگیری از آن ها می تواند موجب افزایش کیفیت محصول، کاهش ضایعات و بهبود راندمان تولید شود. در ادامه، مهم ترین خطاهای رخ داده در این فرآیند بررسی می شوند.

– ترک خوردن در محل خم

یکی از شایع ترین مشکلات در خمکاری، ترک خوردن ورق در ناحیه خم است. این مشکل معمولاً به دلیل انتخاب شعاع خم بسیار کوچک یا استفاده از متریال با انعطاف پذیری پایین به وجود می آید. برای جلوگیری از آن باید شعاع خم را متناسب با ضخامت و جنس ورق تنظیم کرد. همچنین، گرم کردن موضعی قبل از خمکاری یا استفاده از ورق با خواص مکانیکی مناسب، می تواند احتمال ترک را به حداقل برساند.

– عدم یکنواختی زاویه خم

در برخی موارد زاویه خم در طول قطعه یکنواخت نیست و دقت ابعادی کاهش می یابد. این مشکل معمولاً ناشی از تنظیم نادرست فشار دستگاه، عدم توازی سنبه و قالب یا ضخامت غیریکسان ورق است. برای رفع آن باید دستگاه پرس برک به درستی تنظیم شود و از تجهیزات کالیبره شده برای کنترل زاویه استفاده گردد.

– برگشت فنری بیش از حد

برگشت فنری پدیده ای است که در آن پس از آزاد شدن فشار، ورق تا حدودی به حالت اولیه خود بازمی گردد. اگر مقدار این بازگشت زیاد باشد، زاویه نهایی خم با مقدار طراحی شده متفاوت خواهد شد. برای جلوگیری از این خطا، زاویه خم در حین کار باید کمی بیشتر از مقدار مورد نظر تنظیم شود تا پس از آزاد شدن نیرو، زاویه نهایی دقیقاً مطابق طراحی باشد. در سیستم های CNC، این اصلاح به صورت خودکار انجام می شود.

– تنظیم نادرست فاصله قالب ها

اگر فاصله بین قالب و سنبه (Opening Width) با ضخامت ورق متناسب نباشد، خم ایجادشده یا بیش از حد تیز خواهد بود یا موجب شکستگی در لبه خم می شود. رعایت نسبت استاندارد بین فاصله قالب و ضخامت ورق، معمولاً ۸ برابر ضخامت ورق، یکی از راهکارهای اصلی برای جلوگیری از این مشکل است.

استیل مارت

استیل مارت

قیمت محصولات

قیمت محصولات

تماس با ما

تماس با ما

سوالات متداول

سوالات متداول

بلاگ

بلاگ